OBJETIVO:

Determinar el diseño higiénico de la maquinaria utilizada en la industria cárnica para garantizar la inocuidad de los productos.

Requisitos funcionales:

- Fácil y resistente para limpiar y desinfectar.

- Prevenir la entrada y crecimiento de microorganismos: evitar zonas muertas, separaciones, rugosidades, etc.

- Facilidad para acceder, inspeccionar y/o validar la limpieza.

Materiales de construcción:

Los materiales de la maquinaria utilizada han de ser no tóxicos, mecánicamente estables, no absorbentes, inertes y resistentes a los productos alimentarios, a los agentes de limpieza y desinfección y a las diferentes condiciones de trabajo. Se recomienda el uso de materiales y características especificados en el apartado Materiales.

Diseño higiénico de construcción:

Los equipos deben tener una serie de requisitos para cumplir con un diseño higiénico que permita asegurar la inocuidad del producto. Estas características se encuentran en la ficha Diseño higiénico de construcción.

Cabe distinguir tres tipos de superficies de producción:

- Superficies de contacto con el producto: Incluye todos los componentes y partes de la instalación que se encuentran en la zona de flujo de alimentos i, si el alimento se contamina, este regresa al flujo de producción. Todas estas zonas se deben poder limpiar y desinfectar. Tienen que ser resistentes a la corrosión, no tóxicas y no absorbentes.

- Superficies de salpicadura: Incluye los componentes y piezas de la máquina que entran en contacto con el alimento pero este no regresa al flujo de producción. Debe cumplir los mismos requisitos que las superficies de contacto con el producto.

- Superficies de no contacto con el producto: Incluye los componentes y piezas de la máquina que no entran en contacto con el alimento. Es necesario que el material sea anticorrosivo y fácil de limpiar porque puede ser un foco de contaminación potencial.

Control higiénico de la maquinaria:

Es importante tener un control higiénico de las superficies de la maquinaria y equipos para verificar la eficacia de las operaciones de limpieza y desinfección y garantizar las condiciones higiénicas adecuadas y prevenir la contaminación de los alimentos durante su procesado. Véase ficha Control de superficies.

MATERIALES

Materiales no autorizados:

- Materiales con contenido de: antimonio, arsénico, cadmio, plomo, mercurio, amianto, asbesto.

- Materiales clasificados como sustancias peligrosas: carcinógeno, mutagénico, teratogénico.

- Otros materiales como: madera, esmalte, porcelana, cuero, aluminio sin revestir, aleaciones de aluminio.

Materiales autorizados:

- No tóxicos: cumplimento normativa referente a materiales en contacto con alimentos [1]. Se debe elegir cada material en función del uso que se le quiera dar.

- Acero inoxidable: por sus características (resistente a la corrosión, fácil de limpiar y desinfectar). Los más utilizados son [7] i [8]:

| Condiciones de uso a que se destina | AISI | C% | Cr% | Ni% | Mo% | Ti% | N% |

|

- Diluciones pH 6.5-8 - Cloruros bajos (<50 ppm) - Sensible a SO2 - Bajas temperaturas (<25ºC) - Para soldar se recomienda 304 L |

304 | 0.08 | 18 | 9 | |||

| 304L | 0.03 | 18 | 9 | ||||

|

- Cloruros > 100 ppm - SO2 > 70 ppm - Temperaturas > 50ºC - Uso: Válvulas, ejes, bombas |

316 | 0.08 | 18 | 14 | 3 | ||

|

- Cloruros > 100 ppm - SO2 > 70 ppm - Temperaturas > 50ºC - Uso: tuberías, depósitos - Recomendado para soldar |

316L | 0.03 | 18 | 18 | 3 | ||

| Temperatura ≈ 150ºC | 410 | 0.012 | 13 | 0.075 | |||

| 409 | 0.03 | 11.5 | 0.065 | ||||

| 329 | 0.05 | 27 | 5.5 | 1.7 | 0.2 |

- Aluminio con revestimiento anodizado: Las calidades más utilizadas son: AlNg2Mn0,8, AlMgSi1 y AlMgSi0,5. Uso en barquetas, bandejas, recipientes, depósitos, calderas, moldes, aparatos de presión, entre otros.

- Material polimérico [1],[3],[10]: Los más utilizados son POM, ETFE, PFA, PTFE modificado, PVDF, FEP, PC, PEEK, PESU, HDPE, PPSU, PP, PSU, PVC.

- Elastómeros [10]: EPDM (no resistente a grasa ni aceite), FKM (temp.<180ºC), HNBR, NR, NBR, VMQ (temp.<180ºC), FFKM (temp. ≈300ºC).

- Adhesivos [10] : recomendaciones de uso del proveedor. Las uniones han de ser continuas para evitar que se separen de los materiales base.

- Lubricantes [11] [6] [9]: no puede estar en contacto con el alimento. Si hay riesgo de contacto, es necesario que disponga de certificación.

- Materiales de aislamiento térmico: no pueden contener cloruros.

- Líquidos para transmisión de señales: han de ser de calidad alimentaria.

DISEÑO HIGIÉNICO DE CONSTRUCCIÓN

Superficies:

Deben evitar la acumulación de alimentos en depósitos o zonas muertas donde se pueda desarrollar crecimiento microbiológico.

• EVITAR*

- Uniones directas metal con metal diferentes a la soldadura.

- Desniveles en las zonas de unión de equipos y tuberías.

- Fisuras en las juntas de estanquidad.

- Juntas teóricas en contacto con producto. [9]

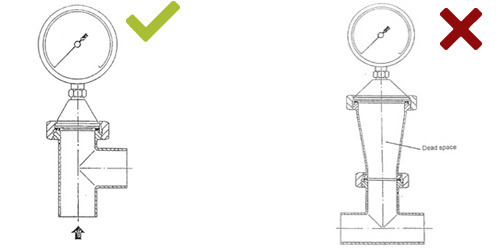

- Equipos con espacios muertos.

Tuberías con finales muertos y tubos en forma de T.

- Uso de tornillos. Si se usan, la cabeza de este debe ser semiesférica y se tiene que poder limpiar.

- Evitar riesgo de condensación en el equipo, tuberías y construcciones.

- Evitar interrupción del flujo por intrusiones. Si no se puede evitar, éstas se tienen que poder limpiar e inspeccionar.

- Evitar eje, cojinetes o rodadura con superficie de contacto con el producto.

- Revestimientos no autorizados, exfoliante, pintura, etc.

*Si no se puede cumplir con alguno de estos requisitos es necesario que la efectividad del sistema de limpieza lo compense.

• CUMPLIR

- No porosidad, lisas y pulidas.

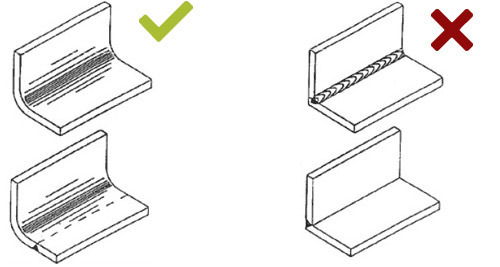

- Rugosidad superficies de contacto con producto: Ra ≤ 0.8 μm.

- Rugosidad superficies de salpicadura: Ra ≤ 3.2 μm.

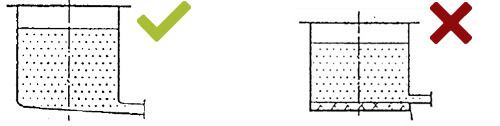

- Facilidad para vaciar, limpiar y desinfectar:

- Pendiente para drenar hacia un lado (lejos de la zona de producto).

- Equipos desmontables.

- Equipos que permitan limpieza mecánica in situ.

- Los equipos y estructuras han de estar correctamente sellados a las superficies de apoyo (suelos, techos, paredes), con puntas redondeadas, sin espacios vacíos ni zonas de acumulación de suciedad.

- Distancia suficiente entre estructuras, maquinarias, paredes y suelos para poder limpiar correctamente.

- Soldaduras continuas y sin imperfecciones [9].

- Revestimiento de equipos y tuberías sellados con acero inoxidable.

- Esquinas radio ≥ 6mm (radio mínimo 3 mm) y ángulo > 90º.

Primera versión: año 2013.