Una de las principales problemáticas de la industria de procesado de alimentos es el riesgo de contaminación de los productos y el objetivo principal siempre debe ser la minimización de este riesgo. Uno de los sistemas más efectivos y utilizados para reducir al máximo el riesgo de contaminación y lograr la inocuidad de los alimentos es el mantenimiento de un elevado grado de limpieza y desinfección de los equipos e instalaciones.

Muchas contaminaciones de la carne de cerdo se deben a microorganismos como Campylobacter, E. coli, Salmonella, Listeria monocytogenes o Yersinia enterolitica. Éstas se pueden producir durante la producción, recolección, procesamiento, almacenamiento, transporte o preparación y todas ellas pueden tener un origen común: un mal diseño higiénico de equipos e instalaciones. Por tanto, una inadecuada limpieza y desinfección pero también el mal diseño de las instalaciones son, en muchas ocasiones, los responsables de muchas de las enfermedades transmitidas por los alimentos (García Hurtado M., 2013. Higiene general en la industria alimentaria. INAQ0108). La incorporación de un diseño higiénico puede prevenir el desarrollo de riesgos microbiológicos, químicos (agentes de limpieza, lubricantes, pintura desconchada...) y partículas (vidrio, polvo, hierro...) y al mismo tiempo facilitar la limpieza (evitar espacios muertos y rincones inaccesibles o de difícil acceso donde puedan acumularse restos de alimentos, soldaduras de mala calidad, formación de grietas sobre las superficies).

Factores como los materiales de construcción, las superficies de contacto, la facilidad de limpieza, la hermeticidad en zonas vacías o la capacidad de drenaje de equipos, se deben considerar con carácter preventivo, incorporando características que reduzcan o eliminen el riesgo de constituir una fuente de contaminación para los alimentos, tanto de forma directa como indirecta. Por otra parte, un buen diseño también presenta ventajas en cuanto a la reducción de costes de mantenimiento y limpieza de los equipos e instalaciones (Holah J. y Lelieveld, HLM, 2011. Hygiene Control in the Design, Construction and Renovation of Food Processing Factories).

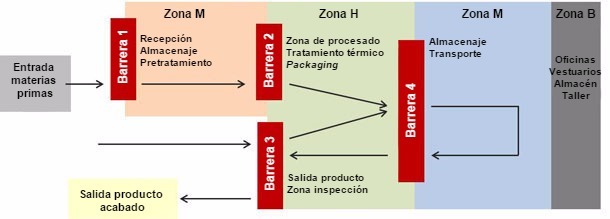

Uno de los sistemas utilizados para trabajar en la higiene de las instalaciones se basa en lo que se conoce como barrera tecnológica y zonificación de las instalaciones (Holah J. y Lelieveld, H.L.M., 2011. Hygienic Design of Food Factories). En cuanto a las barreras tecnológicas las podemos dividir en cuatro grandes grupos: las instalaciones exteriores, el cerramiento de edificios, la segregación de áreas y los equipos. Por otra parte, las instalaciones deben estar divididas en diferentes zonas según el grado de limpieza requerido, este proceso es lo que se conoce como zonificación.

Barreras tecnológicas:

- La primera barrera se refiere a las instalaciones exteriores como vallas, para evitar el acceso no autorizado a las instalaciones; drenaje; áreas libres de vegetación en un perímetro de 3 metros de la fábrica para evitar los focos de contaminación; plantas de tratamiento de efluentes y unidades de eliminación de residuos deben situarse de manera que los vientos predominantes no vayan en dirección a las áreas de fabricación para evitar la llegada de microorganismos, aerosoles, polvo...

- La segunda barrera hace referencia al cerramiento de edificios. Todas las entradas y salidas (puertas y ventanas, aberturas de ventilación, tuberías de circulación de aire...) deben estar diseñadas para el control de acceso y salida de personal, alimentos crudos y acabados, elementos utilizados durante el proceso (agua, vapor, gases de los alimentos, etc.), residuos, servicios públicos (agua de refrigeración y de calefacción, vapor de la planta, aire comprimido, electricidad...).

- La tercera barrera es la segregación de áreas restringidas dentro de la planta, cada una de las cuales tienen diferentes requisitos de higiene y acceso controlado. Zonas de entrada y salida a las zonas de máximo riesgo de contaminación.

- La cuarta barrera es el equipo de procesamiento (incluyendo el almacenamiento y sistemas de transporte) que debe tener un diseño higiénico adecuado y debe ser cerrado para proteger el producto alimentario de la contaminación externa.

Zonificación de las instalaciones:

- Zona B es un área en la que un nivel básico en el diseño higiénico es suficiente. Incluye las áreas en que se producen los productos que no son susceptibles a la contaminación o que están protegidas en los paquetes finales. Una zona B0 es el área fuera de los edificios dentro del perímetro del lugar donde el objetivo es controlar o reducir los peligros (agua, suciedad, polvo, presencia de animales). Zonas B1 incluyen almacenes de materias primas y de productos transformados, oficinas, talleres, habitaciones...

- Zona M es un área que requiere un nivel medio de diseño higiénico. Incluye áreas de proceso de productos que son susceptibles a la contaminación. El objetivo para la zona M es controlar o reducir la creación de fuentes peligrosas de contaminación.

- Zona H es el área donde se requiere el máximo nivel de diseño higiénico de las instalaciones. Se incluyen las zonas de procesamiento de producto, donde incluso una breve exposición del producto al medio externo puede implicar un riesgo muy elevado para la seguridad alimentaria. El objetivo para las zonas H es el control de todos los riesgos de contaminación del producto y la protección del interior de los equipos de procesamiento de alimentos de la exposición a la atmósfera. Esta zona debe recibir un suministro de aire filtrado.

Figura 1. Barrera tecnológica y zonificación de las instalaciones en la industria cárnica.

La zonificación de las diferentes áreas en la planta de procesado se hará de forma que la parte más exterior corresponda a la entrada de alimentos, la siguiente zona a la de nivel medio y por último la zona de mayor riesgo y, por tanto, la que requiere de un diseño higiénico más cuidadoso. El objetivo es producir el flujo (movimiento) en una única dirección y de esta manera conseguir reducir al máximo las posibles contaminaciones (Frank Moerman, M.Sc. Hygienic Design of Food Processing Facilities. FoodSafety magazine, October/November 2010).

¿Cuáles serán las consideraciones más importantes a tener en cuenta a la hora de diseñar estas barreras y establecer la zonificación de la planta? Tal como está establecido en el Reglamento (CE) 852/2004, del Parlamento Europeo y del Consejo, de 29 de abril de 2004, relativo a la higiene de los productos alimentarios, se debe tener en cuenta los materiales utilizados en las instalaciones, la integración de las tuberías, material de recubrimiento de suelo y paredes, sistemas de drenaje, iluminación, suministro de aire, sistema y cableado eléctrico y paneles de control.

Por lo tanto, se puede concluir que el diseño higiénico de las instalaciones de plantas de procesado de la carne puede contribuir significativamente a la mejora de la seguridad alimentaria. El diseño higiénico de la planta comienza con la selección de una ubicación adecuada y la aplicación de un concepto de higiene en el edificio que impide la entrada de posibles contaminantes. La distribución de la fábrica debe permitir el correcto flujo de los materiales, residuos, atmósfera y personal sin comprometer la seguridad alimentaria, así como la instalación de zonas de higiene que ofrecen la máxima protección a los alimentos producidos. Las paredes, los techos y los suelos deben tener un acabado adecuado, la iluminación debe proveer suficiente luz y se debe garantizar un drenaje adecuado para facilitar la limpieza.