El secado de productos cárnicos: oportunidades de la simulación y reducción de costes

09-oct-2017 (hace 7 años 5 meses 25 días)

La industria de productos cárnicos es un subsector importante dentro del ámbito alimentario. Sus procesos tienen todavía hoy un elevado potencial de mejora. Entre ellos se encuentran los procesos de secado de los productos cárnicos curados. Las mejoras del proceso de secado pueden lograrse de diferentes formas. Por ejemplo, reduciendo el consumo energético, diseñando el proceso y/o mejorando su control para reducir la cantidad de producto rechazado o reprocesado. La implantación de mejoras en el proceso no es fácil de llevar a cabo debido a la gran cantidad de parámetros que intervienen, como pueden ser: temperatura, humedad, velocidad del aire, disposición del producto en el secadero, sistema de distribución de aire, etc. Además hay que tener en cuenta que las características de los secaderos existentes en las plantas de procesamiento varían de forma importante de un sitio a otro y por lo tanto se han de buscar soluciones particulares para cada caso.

La optimización de procesos y productos mediante potentes herramientas de software permiten estudiar el impacto de las mejoras simulando en ordenador los diseños de los procesos o productos que se están desarrollando.

Con esta finalidad, desde el IRTA (dentro del Programa de Tecnología Alimentaria) se ha desarrollado el IRTAsim, una herramienta de software para modelizar y simular el secado de productos cárnicos (http://irtasim.irta.cat/). La herramienta “on-line” está diseñada para estudiar cualquier producto con una geometría cilíndrica. Los resultados obtenidos al final de la simulación son la pérdida de peso del producto en función del tiempo, y la distribución de agua en el interior de éste.

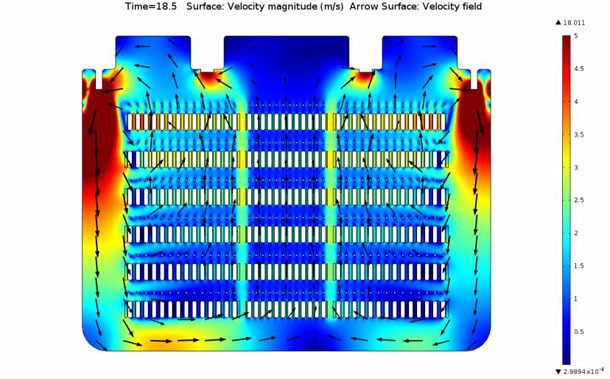

Conjuntamente con esta herramienta se han desarrollado modelos que pueden utilizarse con el software comercial conocido como COMSOL que permite simular la distribución de velocidades de aire, temperatura y humedad en un secadero industrial (Figura 1). La combinación de las dos herramientas permite estimar la evolución del producto en diferentes puntos del secadero, permitiendo optimizar el diseño del secadero y del proceso de forma rápida y económica.

Estas herramientas, además, permiten incorporar otro tipo de modelos. Por ejemplo, modelos de crecimiento de microorganismos para poder evaluar la seguridad alimentaria del producto y/o modelos que simulan el funcionamiento del sistema frigorífico y que permiten estimar el consumo energético del sistema frigorífico del equipo de secado.

Mediante la incorporación de algoritmos de optimización a dichas herramientas, la simulación nos permite garantizar y optimizar varios aspectos fundamentales. Por un lado, al conocer la evolución del producto durante el proceso, dispondremos de la estimación de su calidad (textura, apariencia,…) y su rendimiento económico. Así, se podrán determinar las condiciones óptimas del proceso, bien sea en procesos de fermentación o secado. Éste óptimo incide directamente en la reducción de producto defectuoso (encostrado, defectos de adhesión de la tripa,…). Por otro lado, al disponer de una estimación de la seguridad alimentaria del producto, se puede incorporar este factor en los algoritmos de optimización para que las condiciones de elaboración no sean únicamente óptimas desde el punto de vista de calidad, sino que también desde la seguridad alimentaria del proceso.

La reducción del consumo y coste energético también son aspectos importantes en la optimización del proceso. La herramienta también permite incorporar la optimización del coste energético considerando las restricciones fijadas en cuanto a la calidad y seguridad alimentaria.

Otra oportunidad que ofrece la simulación, es disponer de unas consignas del proceso adecuadas para ajustar la finalización del proceso según los pedidos y la evolución de las ventas, sin afectar a la calidad y seguridad alimentaria del producto.

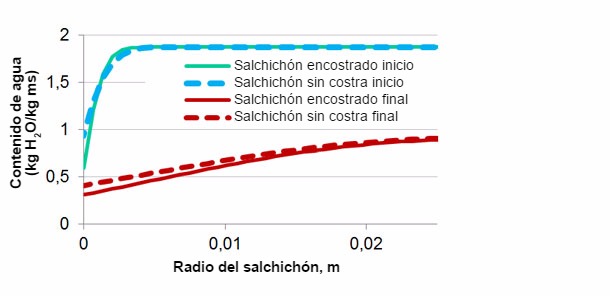

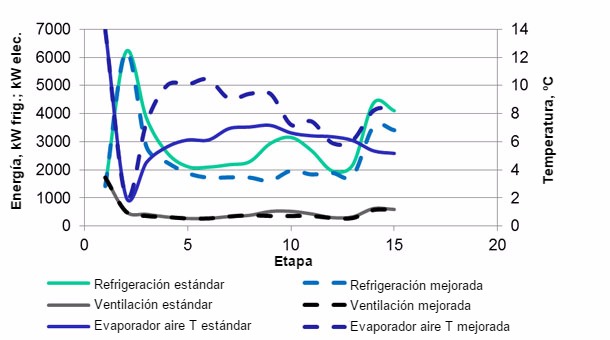

Se detallan a continuación dos casos industriales. En el primero, la utilización de la simulación ha facilitado la eliminación de un problema de calidad, en concreto, el encostrado de un salchichón. Se ha simulado un aumento de la humedad relativa del aire y disminución del tiempo de funcionamiento de la turbina a inicio de proceso, y una disminución de humedad y aumento de tiempo de turbina a final de proceso que han dado lugar a un producto con mermas y tiempos de proceso similares y sin el defecto de encostrado. La Figura 2 muestra la estimación del aumento de humedad en la superficie del salchichón en el proceso sin costra. En el segundo caso, se marcó como objetivo la disminución del consumo de energía del proceso de secado de un producto cárnico. Al aumentar la temperatura de evaporación del sistema frigorífico y reducir el tiempo de accionamiento de la turbina en ciertos períodos del proceso (Figura 3), la simulación reportó una reducción del consumo energético cerca del 15 %.

Al igual que en otros sectores punteros, la simulación ofrece oportunidades de mejora de los procesos de secado a bajo coste.