Recepción, muestreo y almacenamiento de materias primas

26-sep-2022 (hace 2 años 6 meses 3 días)

Errores en esta etapa pueden llevar a grandes pérdidas económicas al productor, por eso siempre deben estar dentro de los puntos críticos de control en las fábricas de alimento balanceado.

Recepción

El proceso de recepción de materias primas empieza con los requerimientos y especificaciones de calidad de las mismas, en este documento se encuentran las características esperadas, desde lo organoléptico hasta lo físico-químico. Esto permite acordar con los proveedores las particularidades de las materias primas a comprar, precios, descuentos en caso de incumplimiento, etc. De esta manera, en el momento de la recepción de las materias primas servirá como una hoja de ruta que indicará cuales son los puntos de control a tener en cuenta.

Es de extrema importancia el primer contacto de la granja o planta con el insumo a ingresar, es donde empezamos a verificar su calidad y con base en eso definir su uso, pensando en una estrategia según la categoría de los animales.

Tabla 1. Especificación de calidad: aceite de soja desgomado

| Parámetros organolépticos | ||

|---|---|---|

| Parámetro | Estándar | Frecuencia de análisis |

| Color | Lovibond amarillo 38,0 rojo 4,2 (amarillento anaranjado) | Cada ingreso |

| Olor | Agradable característico, ausencia de olor a rancio | Cada ingreso |

| Aspecto | Aspecto característico | Cada ingreso |

| Parámetros físico-químicos | |||

|---|---|---|---|

| Parámetro | Mínimo | Máximo | Frecuencia de análisis |

| Acidez (%) | - | 0,50 | Cada ingreso |

| Humedad (%) | - | 0,15 | Cada ingreso |

| Índice de peróxidos (meq/kg) | 0.00 | 0,00 | Cada ingreso |

| Sedimentos | - | 0,10 | Cada ingreso |

Muestreo

En simultáneo con la recepción ocurre debe realizarse el muestreo de las materias primas. Este es el primer eslabón de la cadena del proceso de control de calidad, si es realizado de manera incorrecta los resultados arrojados por el laboratorio no serán confiables, ni las decisiones tomadas serán acertadas, generando grandes pérdidas económicas al productor.

El objetivo al momento de muestrear es lograr representar la totalidad del lote recibido en una pequeña porción. Para esto es fundamental contar con un protocolo de muestreo y respetarlo estrictamente, en este debe estar establecido cómo hacerlo, los responsables y la frecuencia.

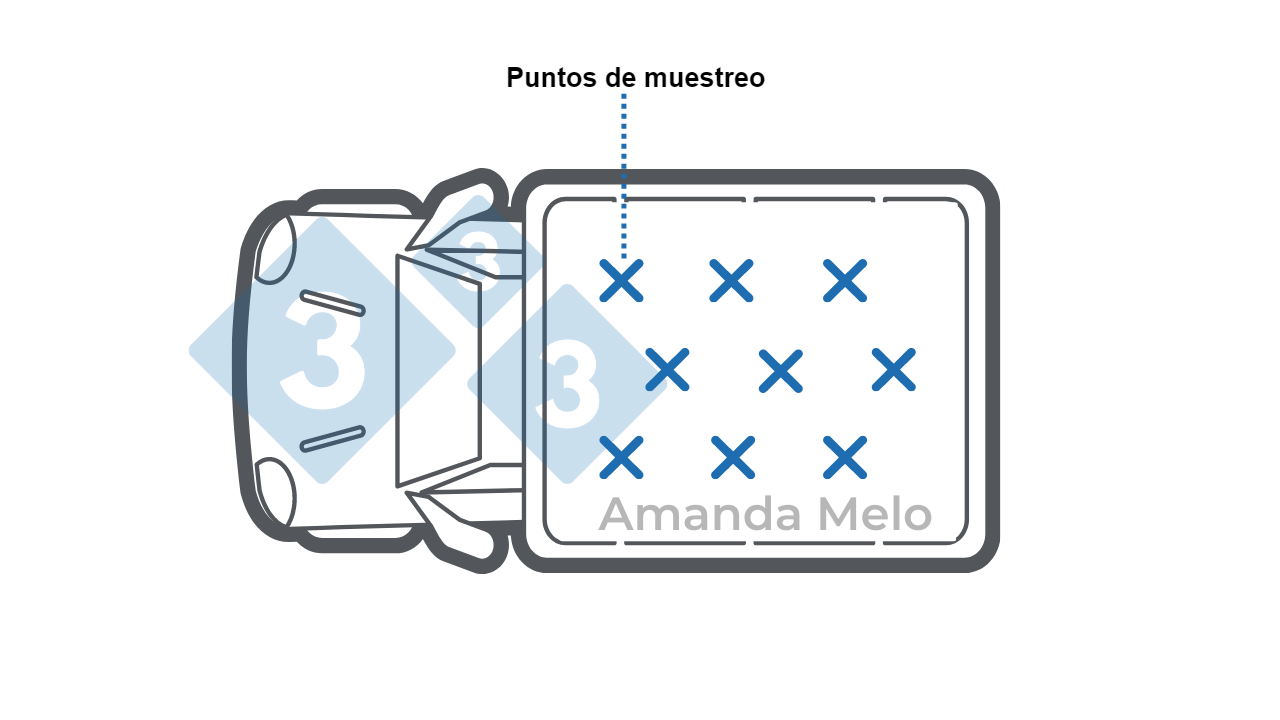

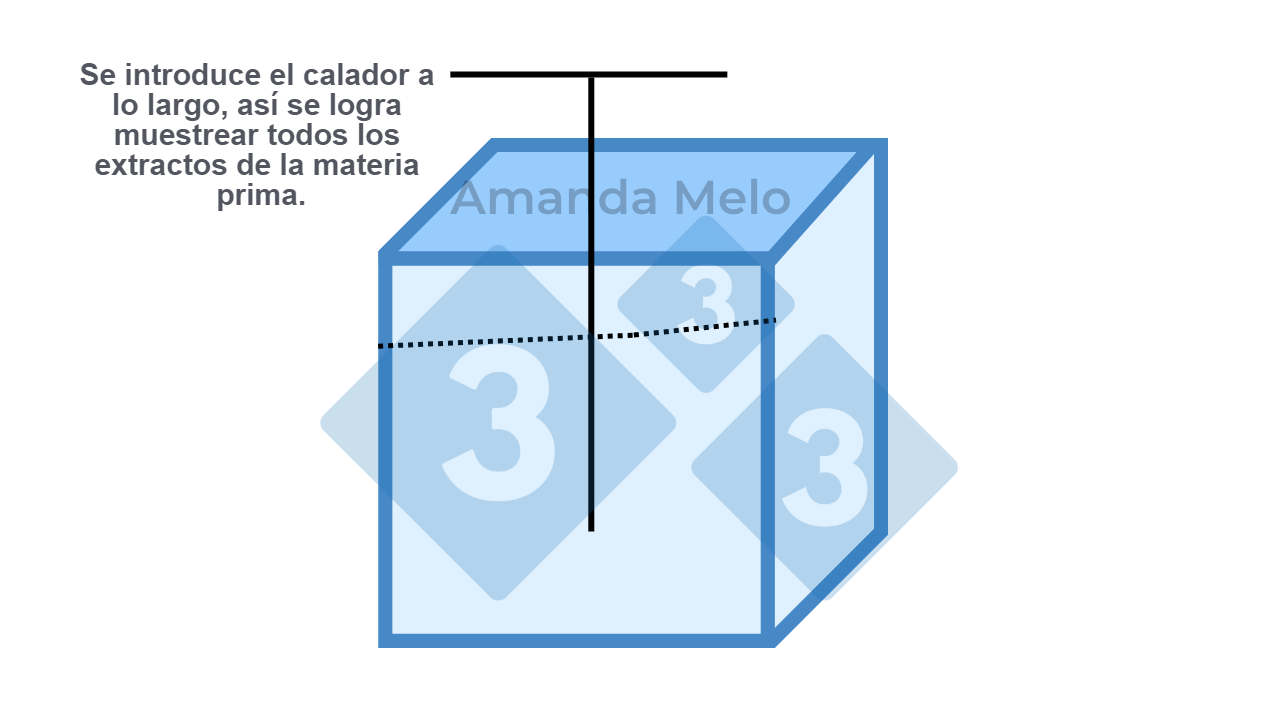

Para las materias primas a granel, como por ejemplo en camiones tolva es necesario contar con un calador largo de tipo sonda e introducirlo en distintos puntos de la carga (figura 1), verter cada punto muestreado sobre una mesa para visualizar los distintos extractos de masa, finalmente realizar un pool con cada punto, cuartear y enviar la muestra final al laboratorio para realizar los análisis correspondientes.

En caso de los silos aéreos, para conocer la totalidad de la masa se recomienda recircular o transilar el material y a través de una apertura que posibilite tomar muestras, recolectar pequeñas fracciones de producto a lo largo del tiempo de recirculación.

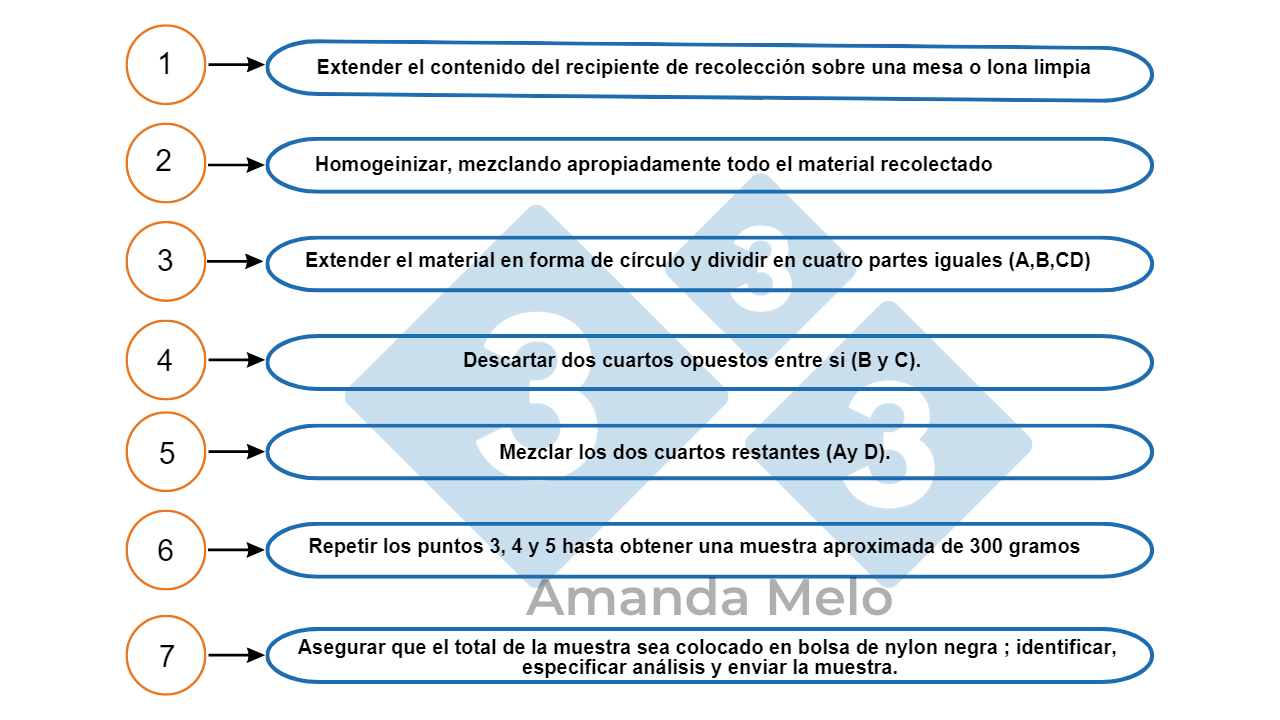

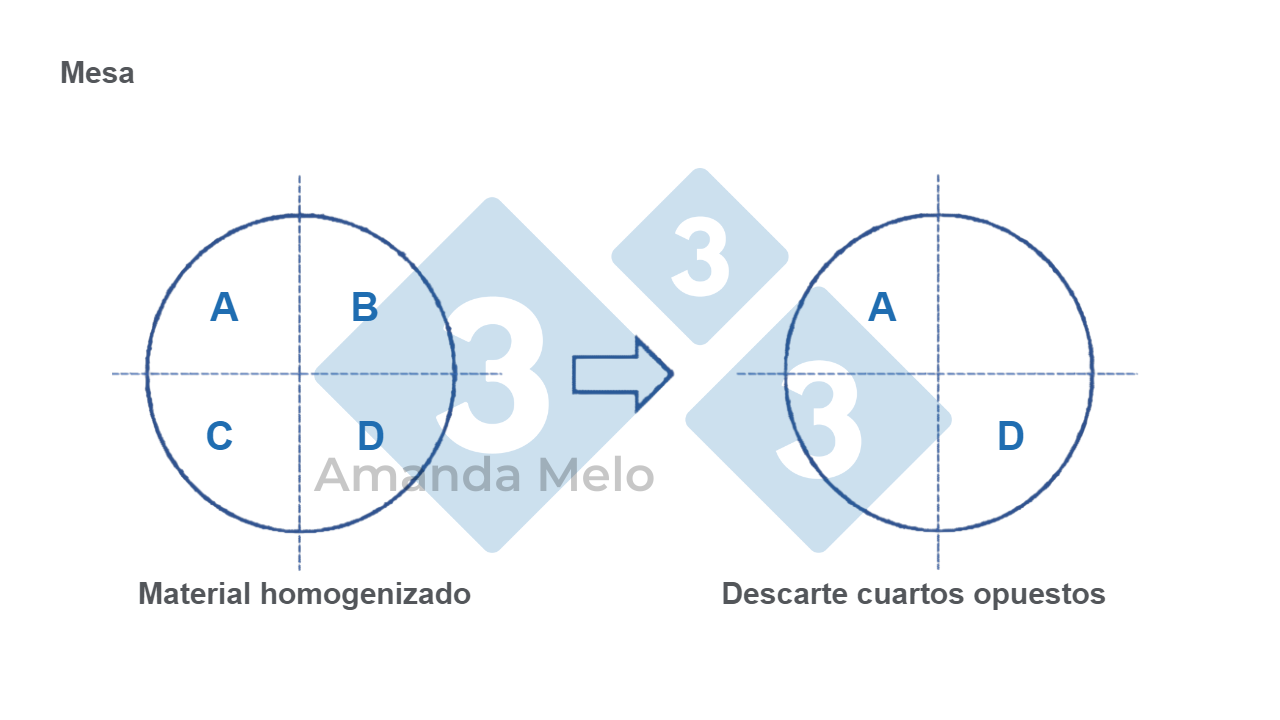

Para las materias primas en bolsas o big bags normalmente se recomienda muestrear al azar el 10% del total de bultos, realizar un pool con cada bulto muestreado, cuartear y enviar al laboratorio (figuras 2 a 5).

El muestreo de aceites vegetales en caso de que vengan en camiones tolva, debe ser realizado tomando pequeñas alícuotas durante el tiempo que dure la descarga. Si vienen en tanques, muestrear al azar del 10% del total de tanques.

En resumen, lo más importante al momento de muestrear las materias primas es no perder de vista que se debe representar el total de la masa en una pequeña porción y usar el sentido crítico para lograrlo según cada realidad.

Almacenamiento

En la etapa de almacenamiento el objetivo es mantener la calidad con la que ingresaron las materias primas a la planta. La merma de calidad por fallas en este punto puede representar pérdidas económicas directas por el decomiso de insumos o indirectas con la baja de desempeño productivo de los animales que lo consumieron.

Por general los granos son almacenados en silos aéreos. En este tipo de almacenamiento es muy importante tener en cuenta la limpieza previa de los granos, ya que las impurezas orgánicas pueden llevan al deterioro más acelerado del grano, bien como presentar semillas toxicas para los cerdos (ej. Datura ferox), además de acumular polvo en el interior de los silos que eleva el riesgo de incendios y el desarrollo de plagas. Las contaminaciones físicas con pedazos de metal, piedras, etc. pueden dañar las líneas de distribución, silos y molino. Sumado a esto, es importante controlar la humedad de ingreso de los granos al silo, pues cuanto mayor la humedad más rápidamente se descompondrán.

Otro punto de atención son las características de los silos utilizados, en casos de almacenamiento superiores a 30 días es importante contar con un sistema de re circulación y ventilación, así como el control de la temperatura interna del mismo. Por otro lado, es fundamental que el diseño del silo permita la correcta limpieza y el mínimo acumulo de polvo. Sumado el buen estado de conservación para evitar goteras y filtraciones, además de contar con equipos bien ajustados para evitar pérdidas.

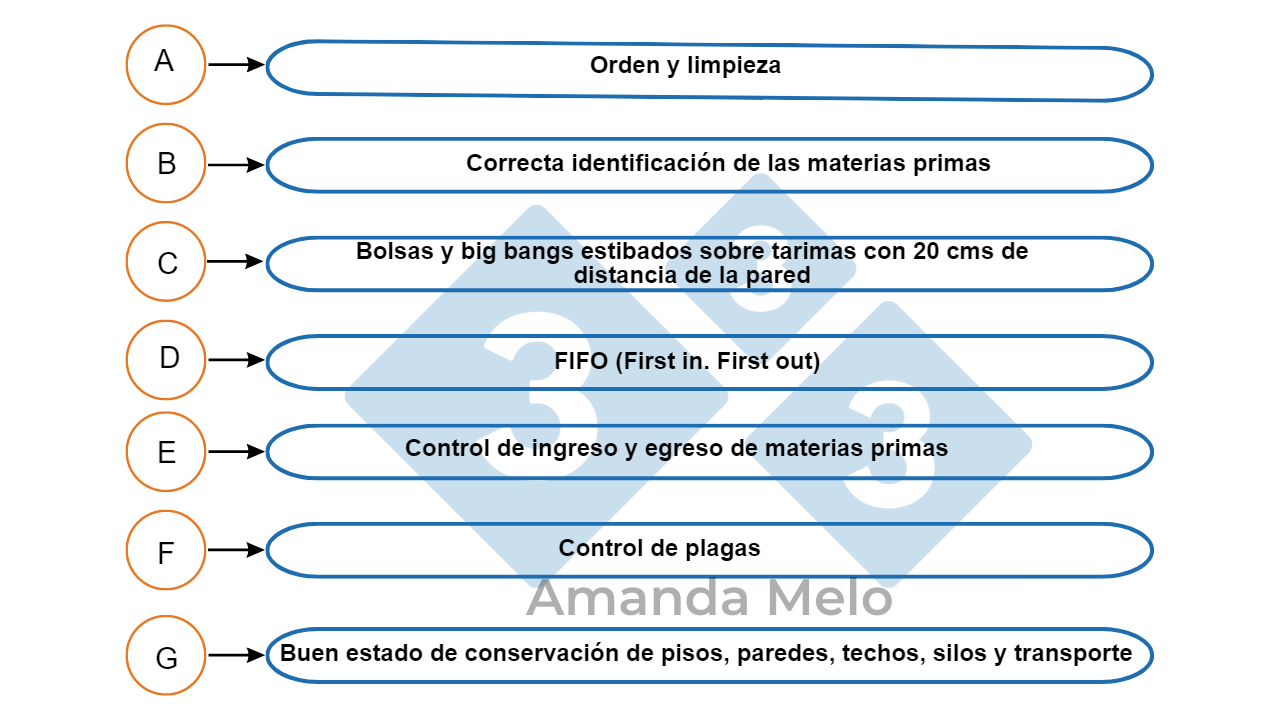

Productos en bolsas o big bags, deben contar con una zona específica de almacenamiento que tenga piso, techo y paredes en buen estado, así como buena ventilación, abrigo de luz y ausencia de humedad. Siempre deben estar sobre tarimas (estibas), con una distancia mínima de 20 cm de las paredes, visando la prevención de absorción de humedad y el desarrollo de plagas.

Tanto para almacenamiento a granel (silos) o en bolsas (galpón o bodega) es crítico contar con un programa de limpieza y desinfección de los espacios, así como el control integral de plagas (insectos, roedores, pájaros) que pueden ser vectores de enfermedades y a su vez acelerar el proceso de deterioro y pérdida de calidad de las materias primas.

En esta etapa es fundamental conocer y respetar el FIFO (First in, First out) es decir, lo que primero entra al almacén es lo primero que debe ser consumido, así se evita almacenar insumos vencidos. Para cumplir con esta primicia es necesario contar con una bodega/silo ordenado y limpio, e identificar y registrar correctamente la totalidad de las materias primas que ingresan al establecimiento (figura 6).

Si deseas escuchar el podcast del artículo aquí lo puedes hacer.