De la planta a la granja: el impacto de la fabricación de alimento

14-jun-2022 (hace 2 años 9 meses 15 días)

Elaborar raciones no consiste simplemente en mezclar nutrientes esenciales, también genera responsabilidad con la salud, seguridad, bienestar de los animales y personas, sumado al compromiso con la rentabilidad del productor, estos son ingredientes obligatorios al momento de producir alimentos.

Algunos de los procesos que comúnmente pueden afectar positiva o negativamente la eficiencia productiva, consumo de alimento, salud de los animales, pero sobre todo la rentabilidad y economía de la granja son los siguientes:

Molienda

El hecho de moler los ingredientes favorece el correcto mezclado, reduce la probabilidad de segregación de partículas en raciones en harina y mejora la calidad del pellet. En los animales, optimiza el aprovechamiento de nutrientes, debido la mayor superficie de contacto con las enzimas digestivas.

El tamaño de partículas puede ser medido a través del diámetro geométrico medio (DGM) y su desvío estándar, el cual tiene un valor optimo según la categoría animal. El DGM demasiado bajo (partículas finas), incrementa los casos de ulceras gástricas, reduce el consumo de alimento y consecuentemente la eficiencia productiva, en casos extremos puede llevar incluso a la muerte de los animales.

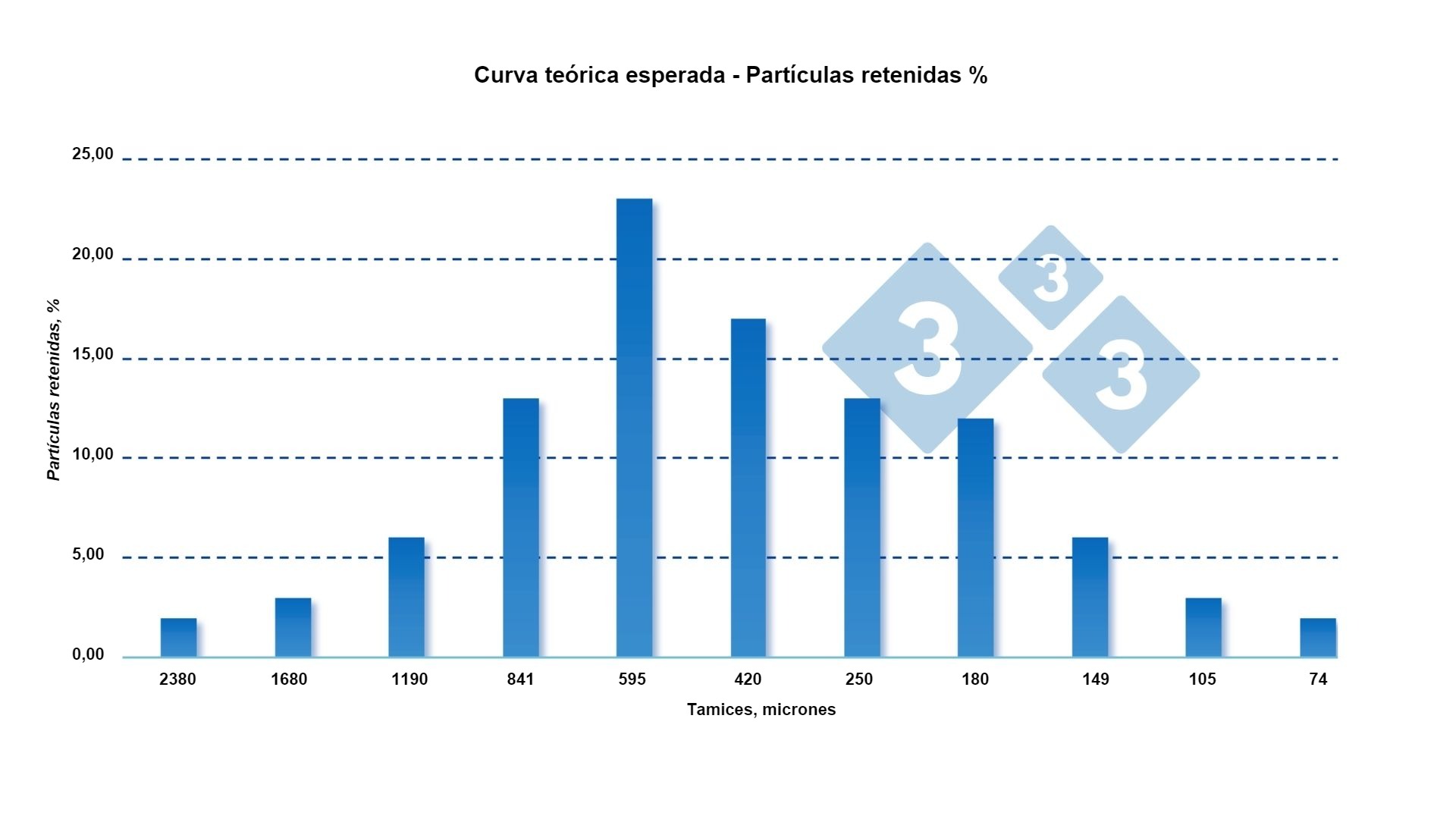

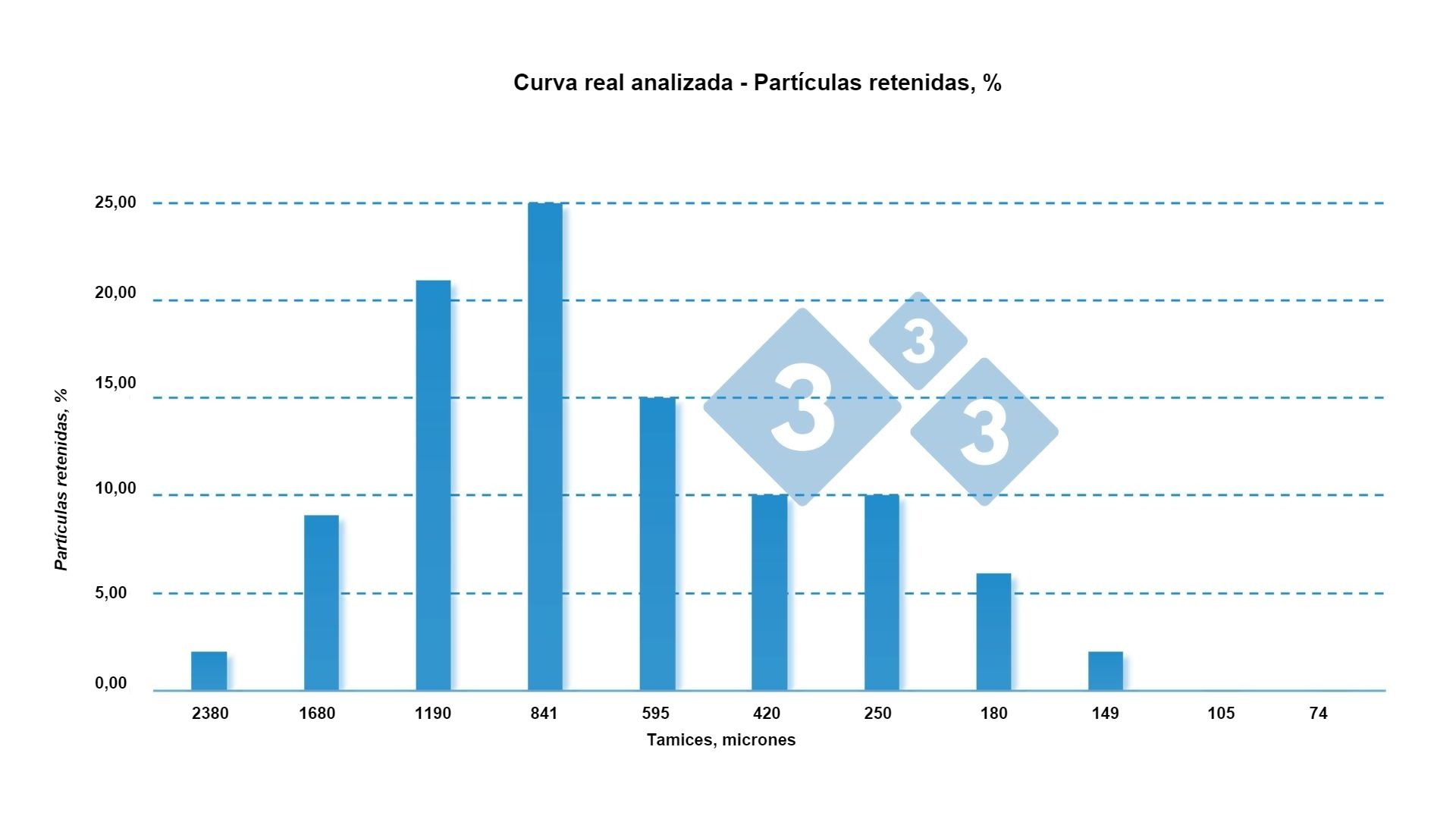

Recorriendo los comederos es habitual encontrar alimentos con partículas extremadamente gruesas y disparejas o encontrar pedazos de cereales en las heces, evidenciando que los animales no fueron capaces de digerir de manera satisfactoria el alimento, repercutiendo directamente en la eficiencia productiva de la granja. Como ejemplo, las Figuras 2 y 3 demuestran la diferencia entre una curva de retención de partículas ideal para raciones de cerdos en crecimiento versus una curva real de una granja comercial.

Figura 2. Curva teórica esperada- Partículas retenidas %

Figura 3. Curva real analizada- Partículas retenidas, %

Tabla 1: Tabla de recomendaciones de diámetro geométrico medio (DGM) en micrómetros según la categoría animal .

| Categoría Animal | Diámetro geométrico medio (DGM) |

|---|---|

| Lechón | 400 μm - 500 μm |

| Levante/Engorde | 500 μm - 650 μm |

| Cerdas reproductoras | 500 μm - 600 μm |

Fuente: Neta, 2015; Zanotto, 1999; Penz, 1998.

Dosificación:

Dosificar correctamente los ingredientes es fundamental para cumplir con las exigencias nutricionales de los animales. La precisión es el atributo más importante del proceso, siendo indispensable conocer y respetar los límites de desvíos aceptables.

Generalmente en las fábricas de alimento, la lista de ingredientes disponibles es reducida y los principales causadores de intoxicación, como microminerales, están incluidos en las premezclas o núcleos comerciales. De esta manera, el principal riesgo está relacionado con la falta de dosificación de algún ingrediente.

Un ejemplo bastante común es la presencia de animales con problemas de desarrollo óseo o quebraduras, ocasionados por una falla en el dosificador o el olvido por parte del operador de añadir la premezcla/núcleo mineral a la mezcladora. Así como errores de dosificación de aminoácidos y fármacos puede reducir la eficiencia productiva o comprometer la salud de los animales.

Contaminaciones cruzadas

Existen muchos puntos críticos que pueden llevar a la contaminación cruzada, tales como transportes internos, silos, tolvas, molinos, mezcladoras, peletizadora, utensilios, personas, camiones, plagas, etc.

Un clásico ejemplo puede ser la contaminación de raciones que contengan ionóforos con antibióticos pleuromutilina como la tiamulina. Los efectos en los animales pueden ser devastadores, con alta mortalidad.

Otro importante punto es la presencia de plagas como palomas y ratas, que pueden contaminar los alimentos con altas cargas de Salmonella, ocasionando graves problemas entéricos, principalmente en cerdos de primeras edades.

Tabla 2: Principales hallazgos y causas de contaminaciones cruzadas en fabricas de raciones.

| Tipo de contaminación cruzada | Ejemplos prácticos | Principales causas |

|---|---|---|

| Físicas | Presencia de cuerpos extraños en el alimento (plástico, madera, etc) |

|

| Presencia de granos de maíz en la harina de soya o cualquier contaminación entre materias primas |

|

|

| Químicas |

Presencia de residuos de medicación por encima de lo permitido en alimentos libres de medicación; Presencia de monensina en alimentos que incluyen tiamulina en su formulación |

|

|

Presencia de alimentos con un perfil nutricional erróneo respecto a su categoría; Presencia de medicación en alimentos libres de medicación. |

|

|

| Microbiológicas |

Conteo microbiológico por encima de lo permitido; Casos clínicos de salmonelosis en lechones |

|

Almacenamiento

La forma con que las materias primas o alimentos finales son almacenados, tanto como el orden y la limpieza de los almacenes pueden ser determinantes para la calidad final de los productos.

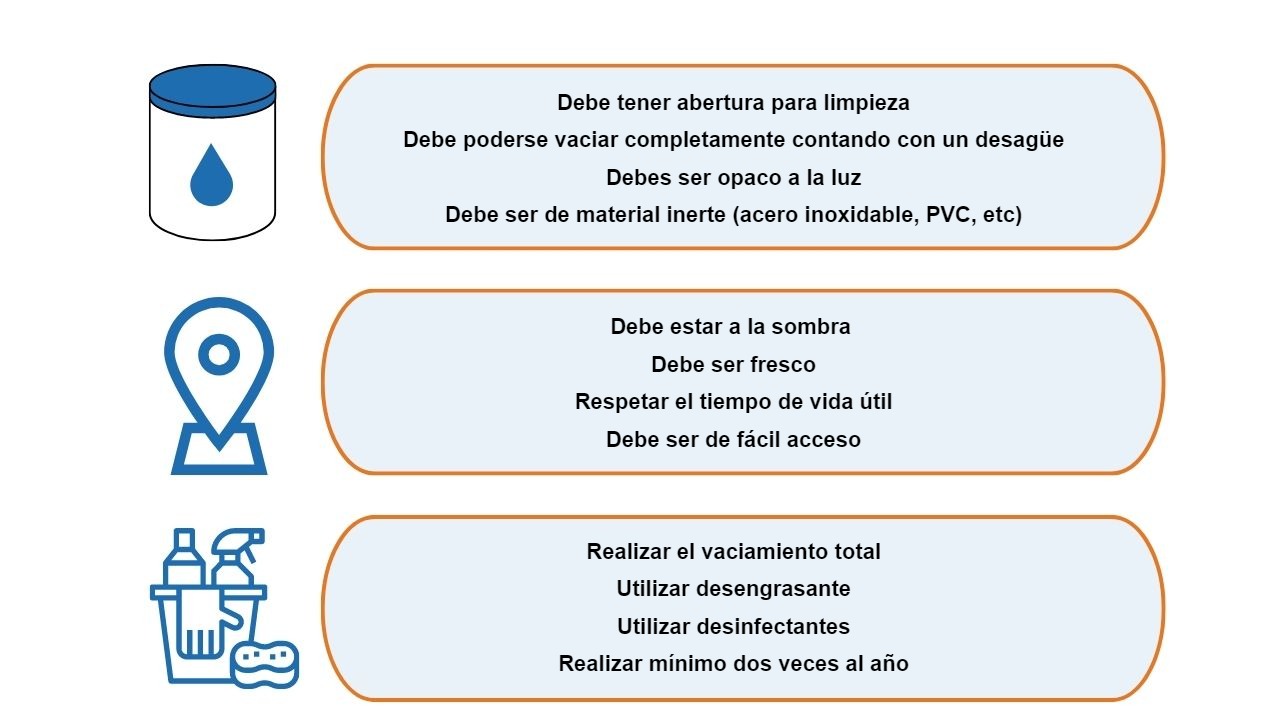

Comúnmente se utilizan aceites vegetales o grasas animales en la formulación de los alimentos, debido a su alto tenor energético. Habitualmente su almacenamiento es erróneo, con largos periodos de exposición a altas temperaturas o al rayo del sol, en contenedores inadecuados, sucios y sin el uso habitual de antioxidantes, provocando la peroxidación de los ácidos grasos y pérdida de actividad de vitaminas liposolubles. Resultando en disminución de la palatabilidad, rechazo de consumo y baja eficiencia.

Figura 4: Recomendaciones para el correcto almacenamiento de aceites vegetales y grasas animales

Tabla 3.Principales antioxidantes sintéticos y naturales usados para la conservación de materias primas grasas y aceites

| Sinteticos |

| Butil-hidroxi-anisol (BHA) |

| Butil-hidroxi-tolueno (BHT) |

| Terc-butil-hidroquinona (TBHQ) |

| Propil galato (PG) |

| Naturales |

| Tocoferoles |

| Ácidos fenólicos |

| Acido ascórbico |

*Verificar legislación vigente en su país

Las micotoxinas, también pueden estar directamente relacionadas con deficiencias en el almacenamiento, tales como falta de rotación, alta presencia de granos dañados, insectos, falta de aireación y altas temperaturas. Ocasionando diversos problemas desde el bajo consumo o rechazo del alimento, hasta signos clínicos y muertes en casos extremos.

Tabla 4: Micotoxinas que representan el mayor riesgo para la salud de los animales y humanos

| Micotoxina | Hongos productores | Materias primas |

|---|---|---|

| Aflatoxina | Aspergilus flavus, A. parasiticus. | Maíz, maní, oleaginosas, otros cereales. |

| Fumonisinas | Fusarium verticilioides, F proliferatum, Alternaria alternata f. sp. Lucopersici. | Maíz, otros cereales. |

| Zearalenona | Fusarium graminearum, F. culmorum, F.esquiseti. | Maíz, cebada, trigo, sorgo, arroz, centeno, soya. |

| Deoxinivalenol | Fusarium graminearum, F.culmorum. | Maíz, cebada, centeno, avena, trigo. |

| Toxina T-2 | Fusarium sporotrichioides, Myrothecium, Phomopsis, etc. | Maíz, trigo, otros cereales. |

| Ocratoxina | Aspergillus ochraceous, A. carbonarius, Penicilium sp., Fusarium sp. | Maíz, cebada, café, arroz, porotos, trigo. |

Fuente: adaptación Embrapa, 2015.

Estos son apenas algunos de los puntos de impacto que la fabricación del alimento puede generar sobre la granja, es fundamental conocer la dinámica de cada una para establecer controles eficaces y así prevenir los impactos negativos. A través de una relación de cooperación y confiabilidad, donde el objetivo en común sea maximizar la rentabilidad de los productores.