Para demostrar la viabilidad técnica, económica y medioambiental de una planta de biogás para autoconsumo energético, vamos a desarrollar un caso de aplicación práctica de la tecnología smallbiogas sobre una explotación tipo.

Uno de los aspectos más importantes es que la planta esté perfectamente dimensionada para las características y la cantidad de producción del sustrato orgánico que la va a alimentar. Esto va a garantizar el buen funcionamiento de la planta, pero también va a permitir ajustar la inversión y acelerar al máximo el periodo de amortización.

Hacemos este ejercicio sobre una granja de madres y transición con 2700 cerdas que producen una cantidad de 33.000 m3 de purines cada año.

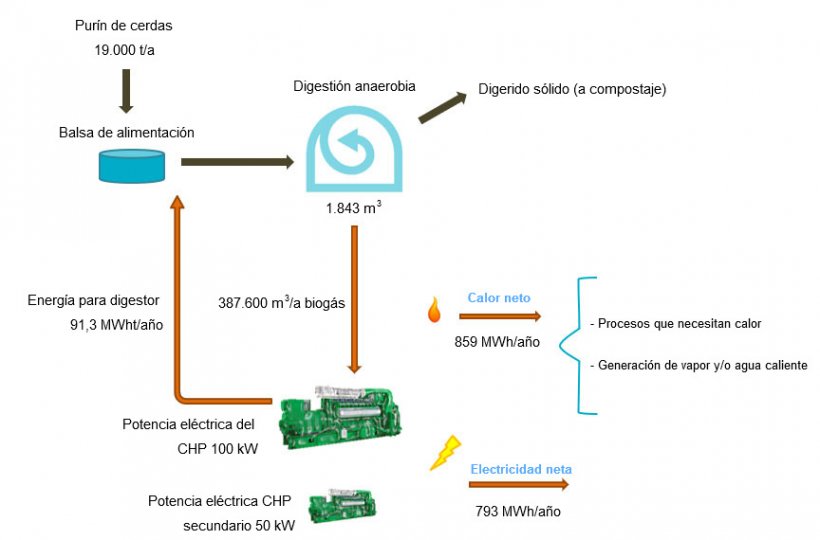

Esta granja tiene unas necesidades anuales de 550.000 kWh de electricidad y 600.000 kWh de energía térmica. Para nuestro estudio vamos a calcular que se llevan a producción de biogás 19.000 t cada año, la cantidad necesaria para cubrir las necesidades energéticas de esta granja.

Los elementos clave del proceso son una balsa de pretratamiento, un biodigestor y un motor CHP (combined heat and power) que permita convertir el gas en calor y electricidad.

Para una granja de estas características se calcula instalar un biodigestor con una capacidad de unos 1.840 m3, capaz de trabajar en continuo. Este digestor debe tener unos 19 m de diámetro y una altura de unos 7 m.

Para aumentar la eficiencia del sistema es recomendable la instalación de una balsa (de unos 6 m x 6 m) que sirva de pulmón para la acumulación de los purines hasta el momento de su carga en el biodigestor.

Desde esta balsa los purines pasan al biodigestor donde el digestato (purines) permanece en este contenedor unos 30 días en los que en diferentes fases las bacterias en ausencia de oxígeno acaban convirtiendo la materia orgánica en metano. Con esta instalación se obtendrán en un año 387.600m3 de gas.

Este gas resultante pasa por un proceso de limpieza en continuo donde se eliminan la humedad y el sulfhídrico que pudiera contener.

El biogás producido se puede almacenar sin peligro y utilizarse cuando se necesita, ya sea para producir calor o para producir electricidad con bajas emisiones.

La mejor solución para garantizar el autoconsumo eléctrico en un caso como este es un motor cogenerador CHP que sirve tanto para generar calor como para convertir la energía calorífica del biogás en energía eléctrica.

Estos motores son más eficientes cuando están trabajando a una potencia superior al 50% de su capacidad. Se ha estimado la potencia eléctrica media necesaria de una granja de este tipo en 76 kW, pero suelen ocurrir situaciones que requieren picos superiores a 100 kW que habría que atender y otras con valles inferiores a 50 kW. Para atender a estas situaciones se recomienda disponer de 2 motores de cogeneración, uno de 100 kW de potencia y otro de 50 kW, capaces de enfrentar juntos las situaciones de mayor demanda y de adaptarse, por separado, tanto a las situaciones de demanda media como a las de baja demanda con eficiencia.

| P<50kW | 50<P<100 kW | P>100kW | |

| Generador 1 | off | on | on |

| Generador 2 | on | off | on |

Con este generador se obtendrían 862 MWh de electricidad al año, de los que el digestor consumiría para su funcionamiento 69 MWh/año (8%), por lo que restarían 793 MWh/año, más que suficiente para el consumo autónomo de la planta y con un valor aproximado de 130.000 €/año para sistemas similares de generación aislada (en el caso estudiado la planta no está conectada a la red eléctrica).

Además se generarían 950 MWh/año de energía térmica, de los que el biodigestor consumiría 91 MWh/año (9,6%), restando 859 MWh/año para las necesidades de la granja, con un valor aproximado de 25.000 €/año.

Una instalación “llave en mano” de este tipo incluyendo la gestión de los permisos y la documentación necesaria, el estudio de ingeniería, la dirección de obra, la puesta en marcha y el entrenamiento de los operarios, la construcción y la maquinaria necesaria puede estar en torno a los 550.000 €.

La granja, produciendo su propia energía conseguirá unos ahorros en producción de calor de 885 MWh/año y de otros 807 MWh/año por la producción de electricidad valorados en 25.000€ y 130.000€, respectivamente.

Aun calculando unos costes operativos y de mantenimiento de unos 55.000€ anuales, esta instalación habrá sido amortizada en su integridad solo con los ahorros generados en energía en poco más de 5 años, eso sin contar en el valor económico generado por el compost y los biofertilizantes de alta calidad que se obtienen también en el proceso.

Medioambientalmente, la producción de biogás consigue energía de fuentes sostenibles y de muy bajas emisiones. Como el CH4 (metano) tiene un potencial de calentamiento global 21 veces superior al CO2, la cogeneración con biogás tiene un gran potencial para contribuir a reducir emisiones de gases de efecto invernadero.

Por otro lado la biodigestión produce un compost y un biofertilizante líquido donde el nitrógeno se presenta en una forma mucho más fácil de asimilar por las plantas, lo que reduce su capacidad de acumularse en el suelo y la contaminación asociada que conlleva, además de reducir malos olores, moscas y la transmisión de patógenos a suelo y aguas.

En definitiva, se trata de una tecnología madura y disponible, capaz de aportar múltiples ventajas económicas, medioambientales y de gestión a las granjas, infrautilizada en España, que está a disposición de aquellas explotaciones porcinas que apuesten por el rendimiento económico y la reducción de su impacto medioambiental.